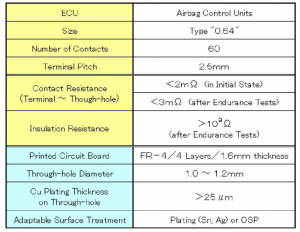

A. Résumé des spécifications

La spécification du connecteur press-fit que nous avons développé est

résumé dans le tableau II.

Dans le tableau II, "taille" signifie la largeur de contact mâle (ce que l'on appelle la "taille de languette") en mm.

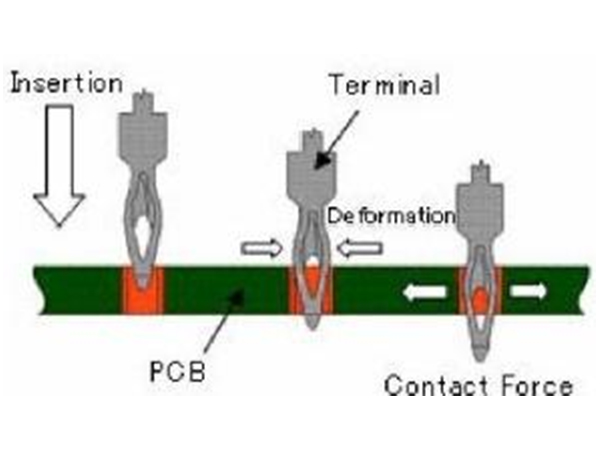

B. Détermination de la plage de force de contact appropriée

Comme première étape de la conception de terminaux à ajustement serré, nous devons

déterminer la gamme appropriée de force de contact.

A cet effet, les diagrammes caractéristiques de déformation de

les bornes et les trous traversants sont dessinés schématiquement, comme indiqué

sur la Fig. 2. Il est indiqué que les forces de contact sont dans un axe vertical,

tandis que les tailles des bornes et les diamètres des trous traversants sont dans

axe horizontal respectivement.

C. Détermination de la force de contact minimale

La force de contact minimale a été déterminée par (1)

tracer la résistance de contact obtenue après l'endurance

tests dans l'axe vertical et la force de contact initiale dans l'axe horizontal

axe, comme illustré à la Fig. 3 schématiquement, et (2) trouver le

force de contact minimale garantissant que la résistance de contact est

plus bas et plus stable.

Il est difficile de mesurer directement la force de contact pour la connexion à ajustement serré dans la pratique, nous l'avons donc obtenue comme suit :

(1) Insertion des bornes dans les trous traversants, qui ont

différents diamètres au-delà de la plage prescrite.

(2) Mesure de la largeur de la borne après insertion à partir du

échantillon de coupe transversale (par exemple, voir Fig. 10).

(3) Conversion de la largeur de borne mesurée en (2) en

force de contact utilisant la caractéristique de déformation

schéma du terminal obtenu réellement comme indiqué dans

Fig. 2.

Deux lignes pour la déformation terminale signifient celles pour

tailles maximales et minimales des bornes en raison de la dispersion dans

processus de fabrication respectivement.

Tableau II Scécification du connecteur que nous avons développé

Il est clair que la force de contact générée entre

bornes et trous traversants est donnée par l'intersection de deux

schémas pour les bornes et les trous traversants de la Fig. 2, qui

signifie l'état équilibré de la compression terminale et de l'expansion du trou traversant.

Nous avons déterminé (1) la force de contact minimale

nécessaires pour établir la résistance de contact entre les bornes et

trous traversants plus bas et plus stables avant/après l'endurance

tests pour la combinaison de tailles de bornes minimales et

diamètre maximal du trou traversant, et (2) la force maximale

suffisant pour assurer la résistance d'isolement entre les

traversants dépasse la valeur spécifiée (109Q pour ce

développement) suite aux tests d'endurance pour le

combinaison de tailles de bornes maximales et minimales

diamètre du trou traversant, où la détérioration de l'isolation

La résistance est causée par l'absorption d'humidité dans le

zone endommagée (délaminée) dans le PCB.

Dans les sections suivantes, les méthodes utilisées pour déterminer

les forces de contact minimales et maximales respectivement.

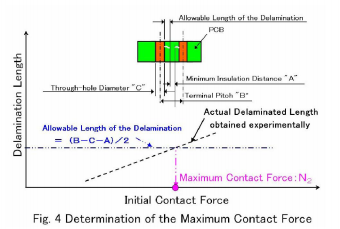

D. Détermination de la force de contact maximale

Il est possible que les délaminations interlaminaires dans les PCB induisent

l'abaissement de la résistance d'isolement à haute température et en

une atmosphère humide lorsqu'elle est soumise à une force de contact excessive,

qui est généré par la combinaison du maximum

la taille de la borne et le diamètre minimum du trou traversant.

Dans ce développement, la force de contact maximale admissible

a été obtenu comme suit;(1) la valeur expérimentale de la

la distance d'isolation minimale autorisée "A" dans le PCB était

obtenus expérimentalement à l'avance, (2) la valeur admissible

la longueur de délaminage a été calculée géométriquement comme (BC A)/2, où "B" et "C" sont le pas terminal et le

diamètre du trou traversant respectivement, (3) le délaminage réel

longueur dans PCB pour différents diamètres de trou traversant a été

obtenus expérimentalement et tracés sur la longueur délaminée

par rapport au diagramme de la force de contact initiale, comme illustré à la Fig. 4

schématiquement.

Enfin, la force de contact maximale a été déterminée afin

de manière à ne pas dépasser la longueur de délaminage autorisée.

La méthode d'estimation des forces de contact est la même que

indiqué dans la section précédente.

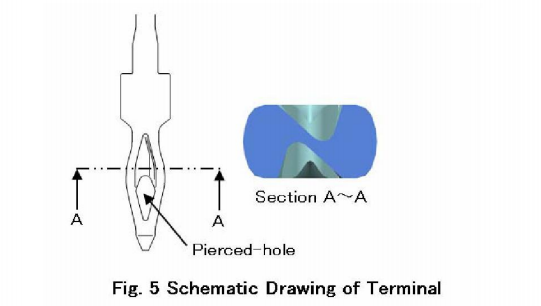

E. Conception de forme terminale

La forme du terminal a été conçue de manière à générer

force de contact appropriée (N1 à N2) dans le trou traversant prescrit

plage de diamètres à l'aide d'éléments finis tridimensionnels

méthodes (FEM), y compris l'effet de la déformation pré-plastique

induire dans la fabrication.

Par conséquent, nous avons adopté un terminal, en forme de

« Coupe transversale en forme de N » entre les points de contact près de la

fond, qui a généré une force de contact presque uniforme

dans la plage prescrite de diamètre de trou traversant, avec un

trou percé près de la pointe permettant d'endommager le circuit imprimé

réduite (fig. 5).

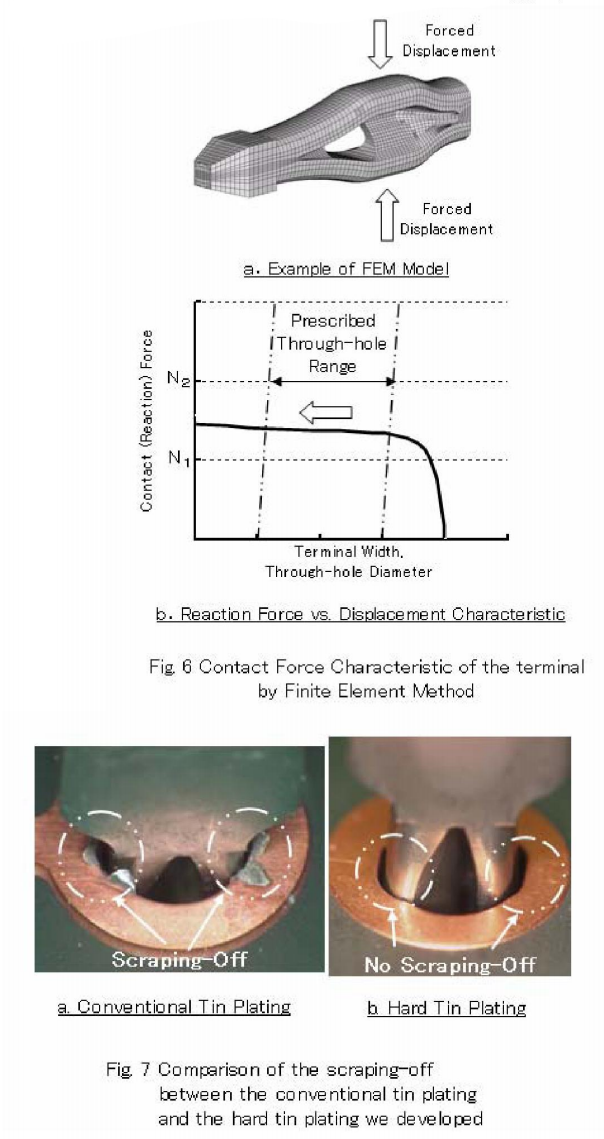

La Fig. 6 montre un exemple de la structure tridimensionnelle

modèle FEM et la force de réaction (c'est-à-dire la force de contact) par rapport à la

diagramme de déplacement obtenu analytiquement.

F. Développement du placage d'étain dur

Il existe différents traitements de surface pour prévenir la

oxydation du Cu sur PCB, comme décrit en II - B.

Dans le cas de traitements de surface de placage métallique, tels que

étain ou argent, la fiabilité de la connexion électrique du press-fit

technologie peut être assurée par la combinaison avec

bornes de placage Ni conventionnelles.Cependant, dans le cas de l'OSP,l'étamage sur les bornes doit être utilisé pour assurer une longueterme fiabilité de la connexion électrique.

Cependant, l'étamage classique des cosses (pour

exemple, de 1ltm d'épaisseur) génère le grattaged'étainpendant le processus d'insertion du terminal.(Photo. "a" sur la figure 7)

et ce grattage induit probablement des courts-circuits avecterminaux adjacents.

C'est pourquoi nous avons développé un nouveau type d'étain dur

placage, qui n'entraîne aucun grattage d'étain etqui assure la fiabilité à long terme de la connexion électriquesimultanément.

Ce nouveau processus de placage consiste en (1) de l'étain extra fin

placage sur sous-placage, (2) un processus de chauffage (étain-refusion),

qui forme la couche d'alliage métallique dur entre le

le sous-placage et l'étamage.

Parce que le dernier résidu d'étamage, qui est la cause

de grattage, sur les terminaux devient extrêmement mince et

répartit de manière non uniforme sur la couche d'alliage, pas de grattagedel'étain a été vérifié pendant le processus d'insertion (Photo "b" dansfigure 7).

Heure de publication : 08 décembre 2022

Youtube

Youtube